|

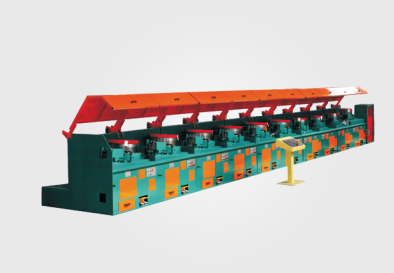

現代化自動拉絲機的創新設計與市場應用前景在金屬加工行業向 “智能化、柔性化、綠色化” 轉型的浪潮中,自動拉絲機作為線材生產的核心裝備,正通過全方位創新設計擺脫傳統設備 “精度有限、功能單一、能耗偏高” 的局限。這些創新不僅解決了電線電纜、醫療器械、建筑五金等領域的生產痛點,更精準契合市場對高品質線材與高效生產的需求,為自動拉絲機開辟了廣闊的應用前景,成為推動金屬加工產業升級的重要力量。 現代化自動拉絲機的創新設計,首先體現在智能控制系統的深度升級,實現從 “自動化” 到 “智能化” 的跨越。傳統自動拉絲機雖能替代基礎人工操作,但缺乏數據聯動與主動決策能力,生產參數調整仍需依賴人工經驗。現代化機型構建起 “多傳感器融合 + AI 算法驅動” 的智能體系:搭載激光直徑傳感器(精度 0.001mm)、張力傳感器(精度 ±0.1N)、溫度傳感器(精度 ±1℃)與視覺檢測模塊,實時采集線材直徑、拉伸張力、模具溫度及表面狀態數據;中央控制系統通過 AI 算法分析數據,不僅能自動微調送料速度(0-50m/min 可調)與模具間隙(調節精度 0.001mm),還能基于歷史生產數據預判設備故障 —— 例如通過模具溫度變化趨勢預測磨損程度,提前 12 小時發出更換提醒,避免突發停機。更創新的是,設備支持與企業 MES 系統(制造執行系統)對接,實現訂單自動排產、生產數據實時追溯與遠程監控,工作人員可通過手機 APP 查看生產進度、接收異常報警,真正實現 “無人值守” 生產。某電線電纜企業應用該系統后,生產參數調整效率提升 80%,設備故障預警準確率達 95%,因突發故障導致的停機時間從每年 200 小時降至 20 小時。

柔性化結構設計是現代化自動拉絲機適配多場景生產的核心創新,打破傳統設備 “一機一用” 的局限。金屬加工行業需處理銅絲、鐵絲、不銹鋼絲等多種材質,且線材規格從 0.1mm 超細線到 5mm 粗線差異顯著,傳統設備更換品類需拆解重組,耗時 4-6 小時。現代化機型采用模塊化與快速切換設計:模具模塊支持 “一鍵拆卸”,配備多組不同材質專用模具(銅絲用聚晶金剛石模具、不銹鋼絲用超細晶粒硬質合金模具),更換時間縮短至 30 分鐘以內;拉絲系統采用可調節道次結構,通過增減拉絲單元(支持 5-8 道次),可靈活適配粗拉、中拉、精拉不同工序,無需額外購置設備。針對超細線材(如 0.1mm 以下)生產,創新加入超聲振動輔助模塊(頻率 20kHz),降低拉伸阻力,避免線材斷裂;針對易生銹的鐵絲,集成預處理(酸洗磷化)與后涂油一體化模塊,實現 “拉絲 - 防銹” 無縫銜接。某綜合金屬加工企業借助該設計,同一臺設備可日均加工銅絲、鐵絲、不銹鋼絲各 4 批次,設備利用率提升 60%,訂單響應速度從 2 天縮短至 6 小時。 綠色節能與可持續設計是現代化自動拉絲機響應 “雙碳” 目標的重要創新方向,契合行業綠色轉型需求。傳統機型能耗高(日均耗電量超 80 度),且部分部件(如普通潤滑系統)易造成環境污染。現代化機型通過多重技術降本減耗:采用節能伺服電機與變頻控制系統,能耗較傳統機型降低 30%,某不銹鋼線材企業測算顯示,單臺設備年節省電費超 1.2 萬元;拉絲模具采用超硬材質(如 WC-Co 合金),表面經過氮化處理,硬度達 HV1800 以上,使用壽命從傳統的 100 小時延長至 400 小時,減少模具更換頻率與材料浪費;潤滑系統采用可循環過濾設計,潤滑液回收率達 90%,避免廢液排放污染;設備主體采用可回收冷軋鋼板,報廢后材料回收率達 85% 以上。此外,部分機型還具備余熱回收功能,將模具冷卻系統產生的熱量用于車間供暖或原料預熱,進一步提升能源利用率,符合國家 “雙碳” 政策導向。 在市場應用前景方面,現代化自動拉絲機正迎來政策與需求雙重驅動的增長機遇。從政策環境看,國家《“十四五” 原材料工業發展規劃》明確提出 “推動金屬加工裝備智能化、綠色化升級”,各地政府對高性能裝備采購給予補貼支持(部分地區補貼比例達 30%),為設備普及提供政策支撐。從市場需求看,細分領域增長潛力顯著:電線電纜行業因新能源汽車與特高壓電網建設,對高精度銅絲需求年增長率達 25%,推動高端自動拉絲機需求激增;醫療器械行業隨著微創外科手術普及,手術縫合針、導管導絲等精密線材需求年增長超 30%,醫療級自動拉絲機(具備 GMP 認證適配功能)市場規模預計 2026 年突破 5 億元;建筑五金行業因裝配式建筑發展,高強度鐵絲需求提升,帶動具備防銹與強度優化功能的機型銷量增長。 從應用場景延伸看,現代化自動拉絲機的創新設計還可拓展至更多高端領域:在航空航天領域,定制耐高溫鈦合金線材拉絲模具,滿足飛行器部件需求;在新能源領域,開發適配鋰電池極耳用銅箔線材的超精拉絲設備;在電子信息領域,生產半導體封裝用超細金絲(0.02mm 以下),推動高端電子元件國產化。隨著 AI 技術與物聯網的深度融合,未來設備還將實現 “自適應學習”,通過分析不同材質線材的加工數據,自動優化工藝參數,進一步提升生產效率與品質穩定性。 可以預見,在創新設計與市場需求的雙重推動下,現代化自動拉絲機不僅將成為金屬加工企業的 “標配裝備”,更將引領線材生產向 “智能化、柔性化、綠色化” 方向發展,為金屬加工產業高質量發展注入強勁動力,市場應用前景廣闊。 |