|

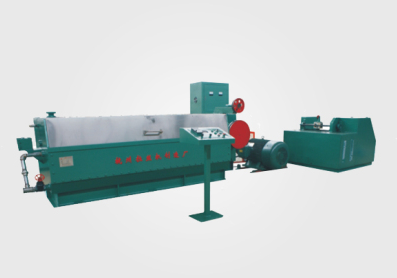

節(jié)能型水箱式拉絲機(jī):循環(huán)水冷卻設(shè)計(jì),加工能耗降低 20%在線材加工行業(yè),能耗成本占生產(chǎn)總成本的 15%-25%,其中水箱式拉絲機(jī)的冷卻系統(tǒng)是主要能耗源之一。傳統(tǒng)水箱式拉絲機(jī)多采用 “單次補(bǔ)水 + 開放式冷卻” 模式,冷卻用水僅使用一次就排放,需持續(xù)消耗新水并依賴大功率冷卻塔降溫,能耗居高不下:某線材廠用傳統(tǒng)設(shè)備加工碳鋼線材,單日冷卻系統(tǒng)耗電量達(dá) 800 度,水費(fèi)支出超 200 元,且排放的廢水需額外處理,增加環(huán)保成本;某不銹鋼線材企業(yè)因冷卻系統(tǒng)能耗過高,夏季用電高峰時(shí)需限產(chǎn),年產(chǎn)能損失超 10%。針對(duì)這些能耗痛點(diǎn),節(jié)能型水箱式拉絲機(jī)通過 “循環(huán)水冷卻設(shè)計(jì)”,實(shí)現(xiàn)冷卻用水循環(huán)利用與高效降溫,將整體加工能耗降低 20%,為企業(yè)打造綠色低碳生產(chǎn)模式提供支撐。 節(jié)能型水箱式拉絲機(jī)的 “循環(huán)水冷卻設(shè)計(jì)”,核心是構(gòu)建 “封閉式水循環(huán)系統(tǒng)”,讓冷卻用水在設(shè)備內(nèi)部循環(huán)使用,減少新水消耗與加熱 / 降溫能耗。系統(tǒng)主要由 “蓄水水箱、循環(huán)水泵、高效換熱器、過濾裝置” 四部分組成:拉絲過程中,水箱內(nèi)的冷卻用水吸收線材與模具的摩擦熱后,由循環(huán)水泵輸送至高效換熱器(如板式換熱器),與外界冷卻水進(jìn)行熱量交換,降溫后的水經(jīng)過濾裝置去除雜質(zhì)(如金屬碎屑、拉絲劑殘?jiān)?,重新回流至蓄水水箱用于冷卻,實(shí)現(xiàn) “一次補(bǔ)水、多次循環(huán)”。與傳統(tǒng)開放式系統(tǒng)相比,封閉式循環(huán)可將新水補(bǔ)充量從每日 5 噸降至 0.3 噸,減少 94% 的新水消耗;同時(shí),循環(huán)水在封閉管道內(nèi)流動(dòng),避免了開放式水箱因水分蒸發(fā)導(dǎo)致的熱量損失,換熱器的換熱效率提升至 90% 以上,較傳統(tǒng)冷卻塔 65% 的換熱效率顯著提高。某鋼絲企業(yè)的實(shí)測(cè)數(shù)據(jù)顯示:采用循環(huán)水冷卻設(shè)計(jì)的設(shè)備,單日冷卻系統(tǒng)耗電量從 800 度降至 520 度,水費(fèi)從 200 元降至 18 元,單月能耗與水費(fèi)合計(jì)節(jié)省超 1.8 萬(wàn)元。

為進(jìn)一步降低能耗,循環(huán)水冷卻系統(tǒng)還融入 “智能溫控與節(jié)能降耗技術(shù)”,避免無(wú)效能耗浪費(fèi)。系統(tǒng)配備 “溫度傳感器 + PLC 智能控制系統(tǒng)”,實(shí)時(shí)監(jiān)測(cè)循環(huán)水溫度(精度 ±1℃),并根據(jù)拉絲材質(zhì)與速度自動(dòng)調(diào)整冷卻參數(shù):加工碳鋼線材時(shí),循環(huán)水溫度控制在 40-50℃,此時(shí)僅需啟動(dòng) 1 臺(tái)小功率循環(huán)水泵(功率 3kW)即可滿足降溫需求;加工摩擦熱大的不銹鋼線材時(shí),溫度需降至 30-40℃,系統(tǒng)自動(dòng)啟動(dòng)第二臺(tái)水泵(總功率 5kW)并加大換熱器冷卻水流量,避免過度降溫導(dǎo)致的能耗浪費(fèi)。傳統(tǒng)設(shè)備因缺乏智能控制,無(wú)論加工何種材質(zhì)均維持大功率運(yùn)行,單日無(wú)效能耗超 200 度,而節(jié)能型設(shè)備通過智能溫控,可減少 35% 的冷卻系統(tǒng)無(wú)效能耗。某銅材企業(yè)反饋,該設(shè)備加工不同材質(zhì)線材時(shí),冷卻系統(tǒng)能耗可根據(jù)需求靈活調(diào)整,夏季用電高峰時(shí)無(wú)需限產(chǎn),年產(chǎn)能提升 8%。 循環(huán)水冷卻設(shè)計(jì)還通過 “余熱回收利用” 進(jìn)一步挖掘節(jié)能潛力,將冷卻過程中吸收的熱量轉(zhuǎn)化為可用能源。系統(tǒng)在換熱器出口處增設(shè) “余熱回收裝置”,當(dāng)循環(huán)水吸收摩擦熱后溫度升至 55℃以上時(shí),余熱回收裝置可將這部分熱量用于加熱車間取暖用水或預(yù)熱拉絲用潤(rùn)滑劑,替代傳統(tǒng)電加熱器。某線材廠在冬季使用該功能,單日可回收余熱折合電能 120 度,用于車間取暖后,減少電暖氣耗電量 120 度,額外節(jié)省能耗成本 84 元;同時(shí),預(yù)熱后的拉絲潤(rùn)滑劑可降低伺服電機(jī)的負(fù)載,間接減少拉絲工序的能耗。經(jīng)測(cè)算,余熱回收功能可使設(shè)備整體能耗再降低 3%-5%,讓總節(jié)能率從 15% 提升至 20%,完全達(dá)到設(shè)計(jì)目標(biāo)。 除直接降低能耗外,循環(huán)水冷卻設(shè)計(jì)還能為企業(yè)減少環(huán)保成本與設(shè)備維護(hù)成本,形成 “節(jié)能 - 降本 - 環(huán)保” 的良性循環(huán)。在環(huán)保方面,封閉式循環(huán)減少了廢水排放,傳統(tǒng)設(shè)備每日排放 5 噸廢水需處理成本 80 元,而節(jié)能型設(shè)備每日僅排放 0.3 噸過濾廢水,處理成本降至 5 元,單月節(jié)省環(huán)保成本 2250 元;同時(shí),循環(huán)水經(jīng)過濾裝置凈化,避免了雜質(zhì)堵塞模具與管道,設(shè)備的維護(hù)周期從傳統(tǒng)的 15 天延長(zhǎng)至 30 天,維護(hù)工時(shí)減少 50%,維護(hù)成本降低 40%。某綜合線材企業(yè)引入節(jié)能型水箱式拉絲機(jī)后,年綜合成本(能耗、水費(fèi)、環(huán)保、維護(hù))節(jié)省超 35 萬(wàn)元,投資回收期僅 8 個(gè)月,經(jīng)濟(jì)效益顯著。 在 “雙碳” 政策推動(dòng)下,節(jié)能型水箱式拉絲機(jī)已成為線材加工企業(yè)的轉(zhuǎn)型首選。碳鋼線材企業(yè)用其降低基礎(chǔ)能耗,提升成本競(jìng)爭(zhēng)力;不銹鋼線材企業(yè)借助其穩(wěn)定的冷卻效果,避免用電高峰限產(chǎn);銅材企業(yè)通過余熱回收,實(shí)現(xiàn)能源梯級(jí)利用。隨著節(jié)能技術(shù)的升級(jí),未來(lái)該設(shè)備還將融入 “光伏供電 + AI 能耗優(yōu)化” 功能,利用光伏電力為循環(huán)水泵供電,并通過 AI 算法預(yù)測(cè)拉絲負(fù)荷,提前調(diào)整冷卻系統(tǒng)參數(shù),進(jìn)一步將能耗降低至 25% 以上,助力線材行業(yè)向綠色、高效、低碳方向高質(zhì)量發(fā)展。 |